| O n l i n e P u b l i c a t i o n | C h e m i s t r y | Eindverhandeling

Secundair 6TTW |

http://werner.yellowcouch.org/Papers/pan93/ |

Werner Van

Belle

Eindverhandeling

6TTW, Don Bosco Halle

June 1993

e-mail: werner@yellowcouch.org

Abstract: Poly-acrylaten bereidingswijzen

en processtechniek

Refering: Wvb93]

Werner Van Belle; Poly-Acrylaten;

Don Bosco Halle; Published by yellowcouch publications; Online at

http://werner.yellowcouch.org/Papers/pan93/;

June 1993; e-mail: werner@yellowcouch.org

Keywords: Poly-Acrylaten, Poly-Acrylesters,

Cyanoacrylaten

Download: original

manuscript, original

presentation notes

Hoewel het reeds vanaf 1872 geweten was dat acrylaten gemakkelijk te polymeriseren zijn, werd het eerste baanbrekende werk op dit gebied verricht door Otto Röhm in 1901 in zijn doctoraatsthesis. In 1912 volgde een patent waarbij men er aan dacht zwavel te gebruiken om de elastomeren te vulcanizeren. Toch duurde het tot in 1926 vooraleer men een fabriek uit de grond stampte (Dit was RÖhm & Haas, Darmstadt).

De eerste acrylaat-vezels verschenen op de markt in 1948. Dit waren duPont's Orlon en Bayer's Dralon, gevolgd door Chemtrand's Acrylan (1952), Dow's Zefran in 1958 en Cyanamids Creslan in 1959.

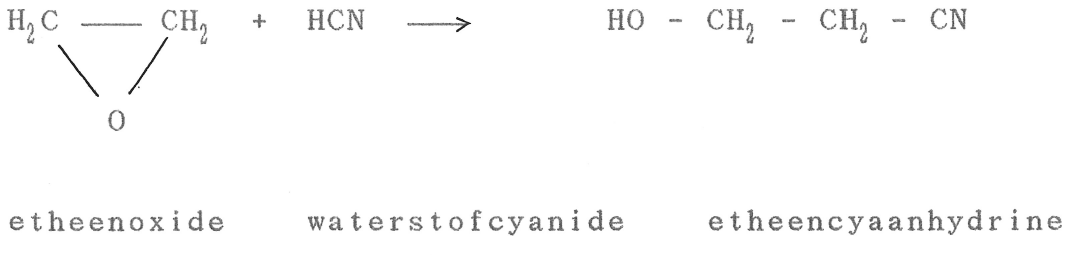

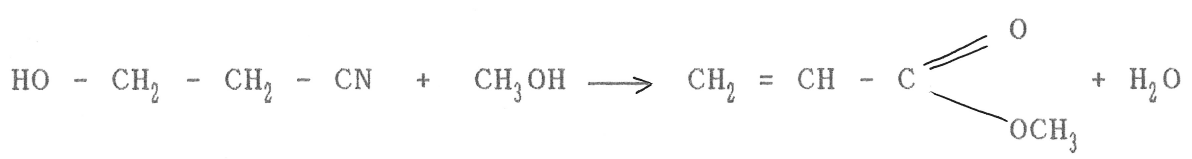

Acrylonitrile werd het eerst bereid in 1893 door Moureu. Hij bekwam dit door dehydratatie van ethyleencyanohydrine (3 - hydroxypropaannitril).

De gemodificeerde acrylaatvezels waren reeds bekend in 1917 maar het duurde toch tot 1930 voor men ze ernstig begon te bestuderen. De interesse voor deze vezels was zeer groot. Vandaar de 150 patenten tussen 1953 en 1965.

De laatste jaren heeft men het PMI, poly-methacrylimide, uitgedacht. Het is een plasticschuim van superieure kwaliteit dat bij Röhm en Haas ontwikkeld is.

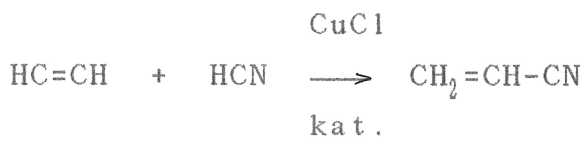

Propeennitril, CH2=CH-CN, beter bekend onder de naam acrylonitril, is een belangrijk produkt voor de bereiding van synthetische vezels : de polyacrylonitrillen. Vroeger werd het bereid door ethyn te laten reageren met waterstofcyanide :

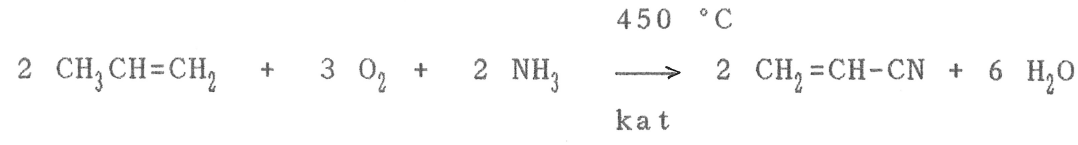

Nu wordt acrylonitril gevormd door katalytische oxidatie van propeen in aanwezigheid van ammoniak :

Er zijn een aantal procédés waarbij men deze reactie gebruikt wordt, zoals : Degussa, Bayer, Knapsack-Griesheim, Lummus Co, Montecatini Edison, Monsanto, Osterreichische Stikstoffwerke, Snam Progetti, Ohio, Ugine Kuhlmann en Chevron Research. Op deze wordt nu verder ingegaan.

Dit

procédé is in 1970 uitgedacht door M.F. Hughes en J.R.B.

Ellis.

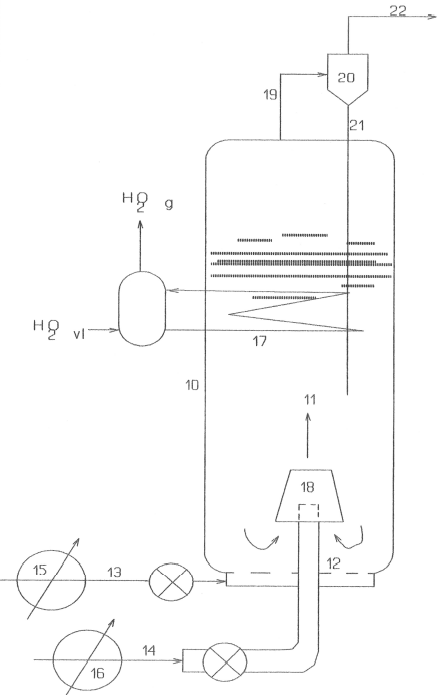

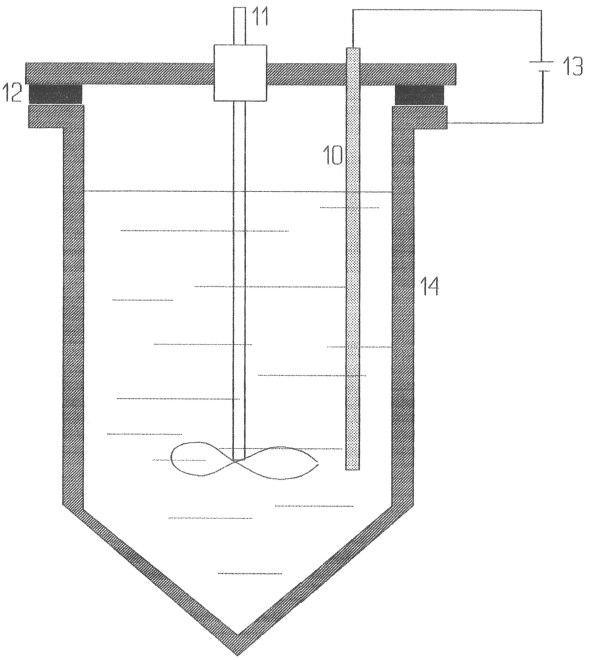

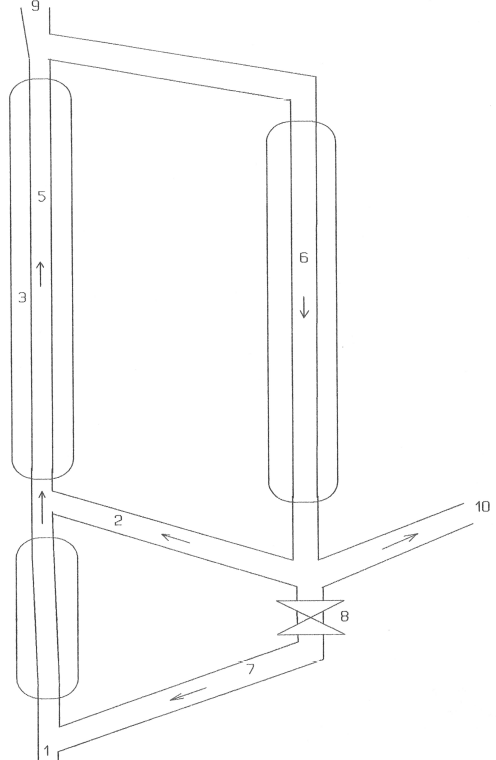

Afbeelding 1 bevat de essentiële kenmerken van zo'n reactor. De

reactor

is een vertikale kamer (10) die tegen hoge temperaturen bestand moet

zijn. De hoogte bedraagt tussen 1 meter en 10 meter en de diameter

van 5 cm tot 1 meter 40 en meer. De katalysator wordt er verneveld

ingeblazen (boven 17). Deze nevel gaat in tegenstroom (11). Aan de

onderkant van de reactor (14) worden de gemengde grondstoffen,

ammoniak,

propyleen en lucht ingebracht. De katalysator wordt onderaan de reactor

opgevangen op een fijn netwerk (12) en afgevoerd (13). (18) is een

kap om de reactie in te tomen, zo kan de reactor niet opgeblazen

worden.

De gassen zullen zich mengen met de katalysator en er zal zich

tijdelijk

een geoxideerde vorm van ammoniak voordoen die verder reageert met

het propyleen. De reactiegassen verlaten de reactor aan de bovenkant

(19) en komen er in een cycloon (20) terecht waar de katalysator

verwijdert

wordt. De katalysator wordt weer in het reactorvat gebracht (21) ,

terwijl het gasvormig mengsel voor verdere zuivering wordt doorgestuurd

(22). Om de reactie regelmatig te laten verlopen plaatst men een

warmtewisselaar

(17) in de nevel die zorgt voor het intomen van de reactie. (De

katalysator

heeft dus twee taken te verrichten : (a) koelen en (b) zorgen dat

de reactie uitgevoerd kan worden). Men kan de reactie in het oog houden

door de in- en uitgaande reactieprodukten te observeren (15-16)

Beter zou zijn mocht de condensor groter en lager kunnen staan, dit is helaas onmogelijk omdat deze dan zou storen in de vorming van geoxideerde ammoniak.

In onderstaande wordt het Crylor-procédé (1970) besproken. Het is een procédé uitgedacht door D.Sarazin en B. Trifilieff. Zie afbeelding 2. Het procédé laat polymerizatie en copolymerizatie toe. Het procédé is zodanig dat de afzetting van polymeren aan de wand beperkt, lokaal, of zelfs niet voorkomende is. Dit wordt bereikt door te werken in een metalen vat (14) waarin één of meer elektroden (10) steken. Deze elektroden bestaan uit een elektropositief metaal dat slechts één oxidatietrap heeft. Vooral aluminium, zink en magnesium worden toegepast. Op de elektrode en het vat wordt een spanning gezet zodat de elektrode zich als anode gedraagt (13). Er zal nu elektrolyse optreden waardoor zich een gasmantel op de reactorwand vormt, waardoor het polymerizatieprodukt er zich niet kan op afzetten. De twee elektroden worden gescheiden door een rubberen ring tussen deksel en vat (12). Er wordt ook nog een roerder voorzien (11).

Een voorbeeld : Een polymerisatiekamer met een capaciteit van 6 l , gemaakt van een staallegering waarin 18 % chroom, 8 % nikkel en 2,5 % molybdeen voorkomt. In deze reactor steekt een 23 cm lange elektrode met een buitendiameter van 8 mm. Deze bevindt zich op 2 cm van de wand van het reactorvat.

Het Amerikaans Cynamid procédé is één uitgedacht door I.Nakanome, K.Takeya en H.Suzuki in 1972. Hoewel het hier eigenlijk over de polymerizatie van een copolymeer gaat wordt het toch opgenomen, omdat de copolymeren van acrylonitril veel meer waarde hebben dan zuiver polyacrylonitril.

Het is een procédé dat start met een monomeeroplossing dat een mengsel bevat van ten minste 65 % acrylonitril, 5 tot 35 % vinylidene chloride en tot 15 % van het "co-monomeer". De oplossing waarin dit allemaal wordt opgelost bestaat uit 44 tot 50 % van een thiocyanate (natrium-, kalium-, calium- of ammonium-), 40 tot 46 % water en 4 tot 16 % organische componenten die naderhand de eigenschappen van de vezel zullen bepalen. Vaak zal men hier ook een oplossing aan toevoegen zodat de gesponnen draden nadien vuurwerend zullen zijn. Al deze componenten moeten volledig en goed homogeen gemengd zijn om een gelijkmatige reactie te bekomen. Dit heeft zijn voordelen als men nadien draden wil spinnen.

De gevormde polymeren zullen in oplossing blijven en vormen samen met het vinylidene chloride onmiddellijk de gewenste verhoudingen om nadien te spinnen. De reactie kan worden geïnitialiseerd met hitte, zonlicht, ultraviolette stralen of radioactieve stralen.

Men kan aan de reagentia nog additieven toevoegen die zorgen voor een keten-stop, zodat het gemiddeld molecuuulmassa een bepaalde waarde bereikt. Eveneens kan men katalysatoren (zoals benzoylperoxide, benzaldehyde ...) of inhibitoren toevoegen.

De polymerisatie mag gebeuren binnen een temperatuursbereik van -70^ tot +150^C. Hoewel het wel aangeraden wordt tussen 0^ en 80^ te blijven.

In verband met de suspensiepolymerizatie heeft UCB een patent (1965), maar interessanter is het Asahi procédé van 1971. Het werd ontdekt door E. Wakita en K. Tokumitsu. Het is een procédé waarbij een polymerisatiekamer in verbinding staat met een verdamper. De monomeren die verdampen in de verdamper (dit is nog relatief logisch) worden door een water-condensor gescheiden en weer in de polymerisatiekamer gebracht. De brij die men bekomt wordt gescheiden door een eenvoudige filtratie. Het vaste produkt is het granulaat dat verder verwerkt kan worden. Het filtraat wordt weer in de polymerisatiekamer gebracht.

Dit procédé laat toe polymeren te maken met een zeer grote 'witheid' waarbij de molecuullengte zeer constant is. Dit zorgt ook voor een goede afzetmarkt bij vezels, plakband enzovoort. In het huidig bekende procéde blijft er monomeer achter in de brij. Daarom wordt het filtraat ook opnieuw gebruikt. Dit is vooral zo wanneer men polymeren nodig heeft met een zeer grote 'witheid'. Hierbij komt dan ook nog dat de polymerizatie - opbrengst zeer laag is.

Er doet zich wel een eigenaardigheid voor. In de buizen van het systeem kan er zich verdere polymerisatie voordoen en zo het hele systeem ontregelen en lam leggen. Dit komt meestal voor als men als katalysator natriumbisulfiet gebruikt.

De temperatuur in de verdamper wordt geregeld door de druk aan te passen. Het monomeer polymeriseert niet bij de recuperatie omdat hierbij de vrijgekomen gassen van de verdamper door een waterstraal gekoeld worden waardoor ze niet verder zullen polymerizeren.

De witheid van het bekomen produkt hangt af van de pH (men kan andere katalysatoren gebruiken, SO2 bijvoorbeeld). Hoe hoger de pH, hoe witter het produkt uiteindelijk wordt. Men moet de pH wel tussen 1,5 en 4,0 houden. Om zeer witte produkten te bekomen houdt men de temperatuur liefst beneden de 65^C.

Het filtraat bevat restprodukten zoals monomeren en comonomeren, katalysatoren en water. De temperatuur van de rest van het systeem (transportbuizen, opslagtanks en dergelijke) bedraagt maximum 30^C omdat men anders spontane polymerisatie bekomt. Daar tegenover staat dat de temperatuur van de pijp van de verdamper naar de koeler warm moeten blijven, omdat anders condensatie en uiteindelijk polymerisatie optreedt.

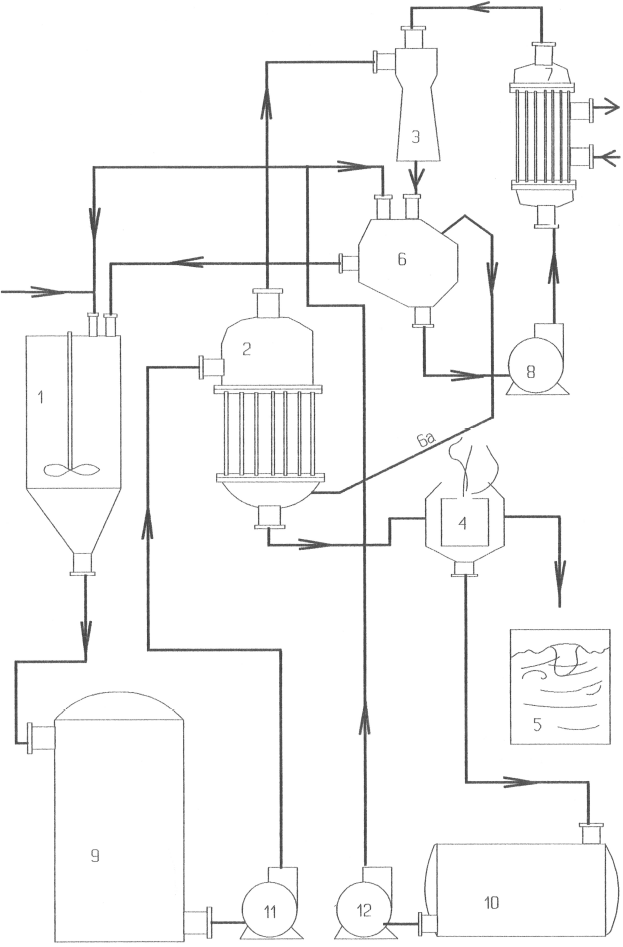

Uitleg bij afbeelding 3 : Men heeft een polymerisatiekamer (1), met daarbij de verdamper (2), met de hulp van een condensor (3) wordt het monomeer gerecupereerd. Het bekomen polymeer wordt gescheiden door gebruik te maken van een filter (4). Alles of slechts een deel van het filtraat wordt doorgestuurd naar een tussentank (6), die eigenlijk als verdeelkast dient. De waterstraal van de water-condensor is verplaatst door pomp (8) door de condensor (7) en uiteindelijk weer teruggebracht in de verdeeltank. Indien nodig kunnen nog een hele boel tussentanks worden gebruikt zoals : de smurrie-tank (9), filtraattank (10), smurrie-pomp (11), filtraat-pomp (12) en een opslagtank (5). Wanneer lucht in de verdamper (2) geblazen wordt, dan kan deze gerecycleerd worden door gebruik te maken van een terugvoerleiding (6a)

Een getallenvoorbeeld : Men start met de volgende verhoudingen :

| Stof | Delen |

| Water | 900 |

| Acrylonitril | 95 |

| Methylacrylaat | 5 |

| Natriumbisulfiet | 3 |

| Kaliumhydroxylamine- disulfonaat | 0.8 |

| Zwavelzuur | 0.2 |

Men bekwam hierbij 1,004 delen polymerisatieprodukt (recycleren is dus duidelijk nodig). De verhoudingen in de verdeeltank (6) zijn de volgende :

| Stof | Delen |

| Water | 736 |

| Acrylonitril | 16.8 |

| Methylacrylaat | 0.9 |

| Natriumbisulfiet | 0.16 |

| Kaliumhydroxylamine- disulfonaat | 0.5 |

| Zwavelzuur | 0.16 |

Voor het spinnen van vezels hieruit zijn er drie belangrijke procédés. Het duPont procédé wordt meer uitgesmeerd dan de andere.

Dit procédé werd bedacht door J.F.Ryan, Jr. in 1971. Het is een procédé waarbij de bekomen vezel speciale krimp-karakteristieken vertoond. De vezel wordt bereidt door het wassen en trekken van de juist gesponnen filamenten. De vezel heeft een zeer lage rek-weerstand, maar als men hem combineert met andere vezels kan men een zeer trekvaste, krimpbare vezel bekomen.

Sommige dierlijke vezels hebben een fantastische gladheid. Zo een vezel was moeilijk volledig synthetisch te maken en daarom combineerde men dierlijke vezels met acrylaat-vezels. De zuivere acrylaatvezels tot dan toe gebruikt in gebreide truien resulteerden in een zekere ruwheid (men kreeg kleine bolletjes vezel aan het oppervlak). Hieronder volgt een procédé dat zelfs nog beter vezels bereidt. Het procédé verloopt in drie stappen.

Stap 1 : Men bereidt het copolymeer dat minstens 96 % acrylonitril bevat en 4 % natriumstyreensulfonaat. Het copolymeer is opgelost in dimethylformamide. Men bekomt zo een 27 % oplossing. De oplossing wordt droog gesponnen en de filamenten worden gewassen in water (95 ^C) Ondertussen worden ze tot 2,5 maal hun oorspronkelijke lengte uitgerokken. Hierbij passeren ze dan ook nog even de hel die gekarakteriseerd wordt door oververhitte stoom (130 ^C). Hierbij treedt 33 % relaxatie op in 3,75 seconden. Deze vezels worden dan 3,7 maal gekrompen. Deze vezels wordt in stukken gehakt en levert een verzameling filament-deeltjes op. Deze filament-deeltjes worden gedroogd bij 130 ^C.

Stap 2 : Men bereidt ook filament-deeltjes van een terpolymer die bestaat uit 89,6 % acrylonitril, 5,7 % methylacrylaat en 4,7 % 2-methyl-5-vinylpyridine.

Stap 3 : Eerst worden de filament-deeltjes zodanig gescheiden dat ze een maximumlengte van 15 cm hebben. Dan worden 10 filament-deeltjes van stap 1 gecombineerd met 5 filament-deeltjes van stap 2. Nu spint men deze vezel waarna men hem door kokende zuren en basen sleurt. Deze operatie noemt men het doden van de vezel. Hierbij krimpt de vezel van stap 2 en migreert naar de binnenkant van de draad terwijl de vezel van stap 1 een beetje uitzet.

Stap 4 : Men kan ook een oppervlakte-verbeteraar toevoegen. Aan de vezels van stap 1 en 2 wordt de volgende oplossing toegevoegd voordat men ze knipt en droogt. De oplossing bestaat uit 10 delen 100 % polyepoxide en 257 delen water. Deze maakt men goed homogeen. Hierna voegt men 133 delen 30 % siliconen toe. Deze emulsie wordt op de vezel gebracht zodat men 1 % siliconen en 0,25 % epoxide achter laat op de vezel.

Dit was vroeger onmogelijk omdat de vezel-vormende polymeren van acrylonitril ten minste 75 % (massa %) acrylonitrille bevatte. De vezel brak af door de hitte. Men heeft er toch wat op gevonden, men werkt nu met gels die men in vezels trekt.

Dit is hetzelfde als droog spinnen, maar de vezel wordt nadien behandeld (gerokken & gewassen) in vloeistofbaden (salpeterzuur en andere irritante sapjes)

Zuiver acrylonitril (100 %) wordt niet, of toch zeer weinig, gebruikt. Meestal zal men de gemodificeerde acrylaatvezels gebruiken. Het zijn copolymeren waarin minder dan 85 % en ten minste 35 % acrylonitrille (massa %) voorkomt. Als er meer dan 85 % acrylonitril in voorkomt dan spreekt men nog gewoon van acrylaatvezels.

De commerciële gemodificeerde vezels bevatten vinylchloride of vinylidine chloride. Hier kunnen nog andere monomeren bij betrokken worden.

De studie van de eigenschappen van de acrylaatvezels is lange tijd een onderzoeksterrein geweest. De onoplosbaarheid van PAN en zijn weerstand in organische oplosmiddelen werden toegeschreven aan de aanwezigheid van waterstofbruggen en zijn hoge graad van kristallisatie. Het was onmogelijk een X-straal diffractie patroon te bekomen. Hiermee zou men een landkaart kunnen opstellen van de vezel.

Tegenwoordig is het aanvaardt dat PAN een zeer hoge ordeningsgraad heeft. Men heeft ook kunnen vaststellen dat er sterke elektrostatische krachten aanwezig zijn tussen aanliggende nitril-groepen in dezelfde molecule. Men aanvaard dat deze interacties een bepaald karakter hebben waardoor de moleculen zeer moeilijk kunnen roteren. Dit zorgt voor de stijfheid van de vezel.

| Vezel | Elasticiteitscoëfficiënt

|

| Orlon (dry spinning) | 130 |

| Orlon (wet spinning) | 105 |

| Dralon | 125 |

| Redon | 132 |

| Acrilan | 108 |

| Verel | 125 |

| Dacron | 100 |

| Nylon | 100 |

| Perlon | 85 |

| Dacron-wol (35/65) | 105 |

| Orlon-wol (50/50) | 125 |

| Wol | 100 |

De acrylaatvezels hebben dus duidelijk hun specifieke eigenschappen die afhangen van het gebruikte oplosmiddel en de verwerkingstechniek.

De kunstvezels zijn minder hygroscopisch dan deze van de natuur. De acrylaatvezels zijn hygroscopischer dan polyester maar minder dan nylon 6. De elasticiteits-recuperatie is zeker niet zo goed als deze van polyester en polyamide-vezels, maar in grote lijnen komt het overeen met deze van zijde.

De vezels zijn chemisch zeer goed resistent. Ze worden enkel afgebroken door sterke basen en zuren en door speciale, polaire oplosmiddelen (diegene die men gebruikt om te spinnen)

Zuiver polyacrylonitril (PAN) wordt zeer weinig toegepast daar het wegens een lage thermoplasticiteit moeilijk is te verstrekken. Bovendien is het slecht aanverfbaar. Het PAN heeft vanwege de starre, negatieve nitrilgroepen een stijve ketenstructuur. Met behulp van een comonomeer kan dit echter wel verbeterd worden.

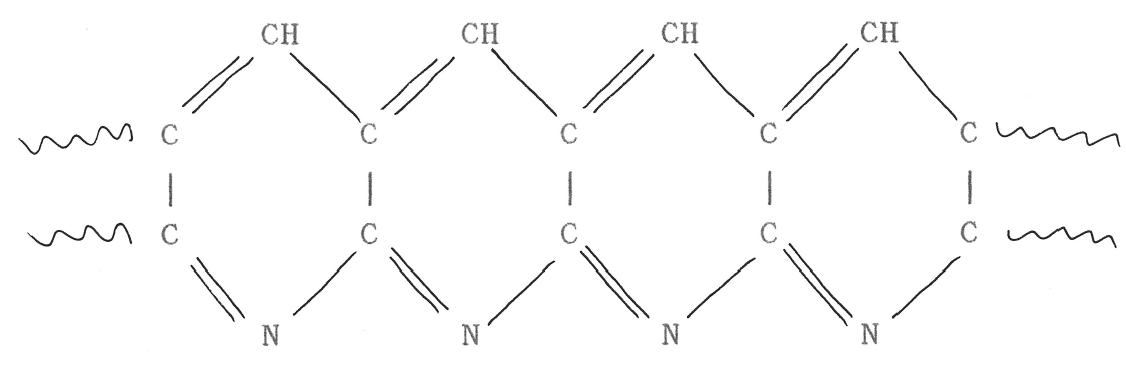

Tot de produkten met hoge temperatuursresistentie behoort ook een derivaat van PAN. Bij duPont heeft men gevonden dat polyacrylonitril bij een thermische behandeling tussen 160^ en 275^C overgaat in een heterocyclische polymeer, dat men als 'fireproof' meent te kunnen kwalificeren. De mechanische eigenschappen van het door deze behandeling donker gekleurde materiaal zijn echter wel wat teruggelopen. De textielvezel van dit type kreeg bij duPont de naam 'Fiber AF'. Bij onderzoek in het 'Naval Material Laboratory' toonde dit materiaal hoge weerstand tegen thermische bestraling, maar wegens zijn hoge warmtegeleiding biedt het geen bescherming tegen stralingshitte.

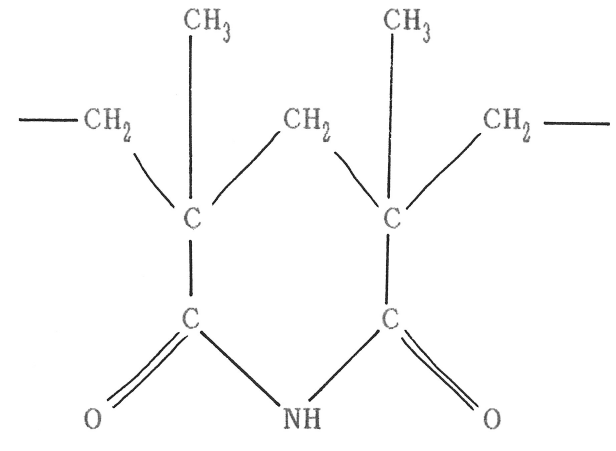

Structuur :

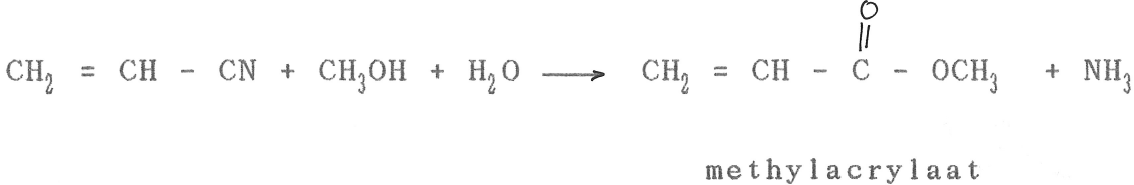

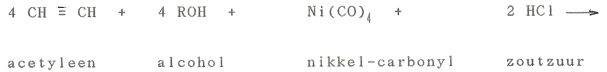

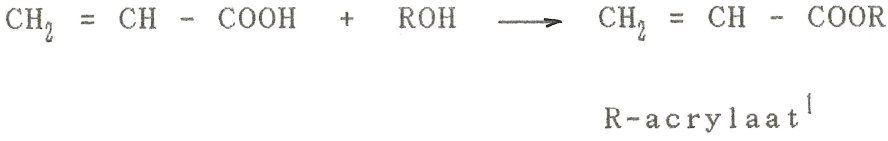

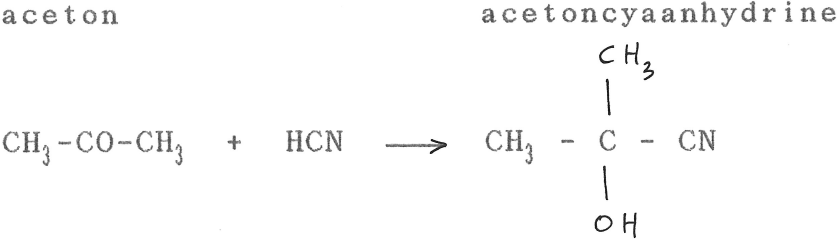

De belangrijkste acrylester-monomeren zijn de methylesters van acrylzuur en methacrylzuur; respectievelijk CH2=CH-COOCH3 en CH2=C(CH3)-COOCH3. Vroeger bereidde men deze door volgende reacties :

Onder invloed van methanol, in zuur milieu zal er methylacrylaat en water gevormd worden.

Onder invloed van methanol, in zuur waterig milieu, zal er zich methylacrylaat vormen.

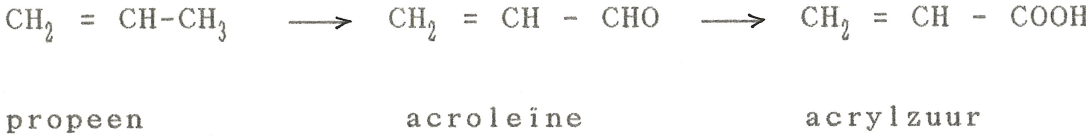

De oxidatie van propyleen tot acroleïne en verder tot acrylzuur is een belangrijke commerciële bereiding. In dit procédé worden propyleen en/of acroleïne aangemoedigd zichzelf te oxideren met zuurstof. Deze aanmoediging gebeurt door middel van katalysatoren. (zoals oxiden van de volgende elementen : molybdeen, chroom, vanadium, ijzer, cesium, titanium, nikkel, bismuth, tin, antimoon, kobalt en fosfor). Dit gebeurt op een temperatuur tussen 300^C en 600^C. De reactie zelf is zeer exotherm. Dit verlangt dus een inert gas als verdunner.

Om het rendement van de reactie te vergroten is het ook noodzakelijk er stoom tussen te blazen. Dit wordt toegevoegd aan het start-mengsel in een verhouding van 5 tot 60 volume-% De reactie resulteert in de vorming van een gasmengsel dat bestaat uit

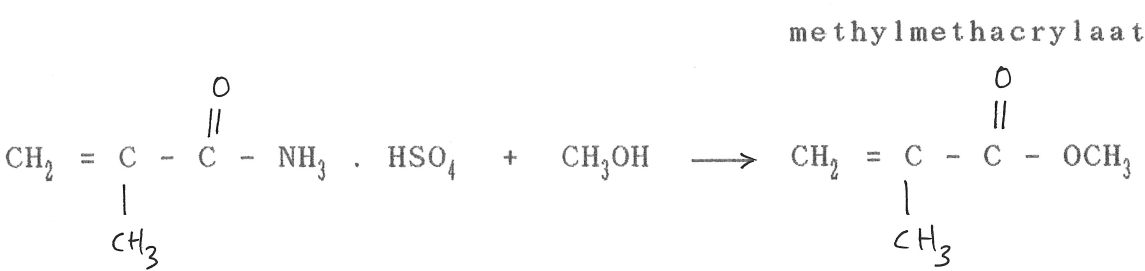

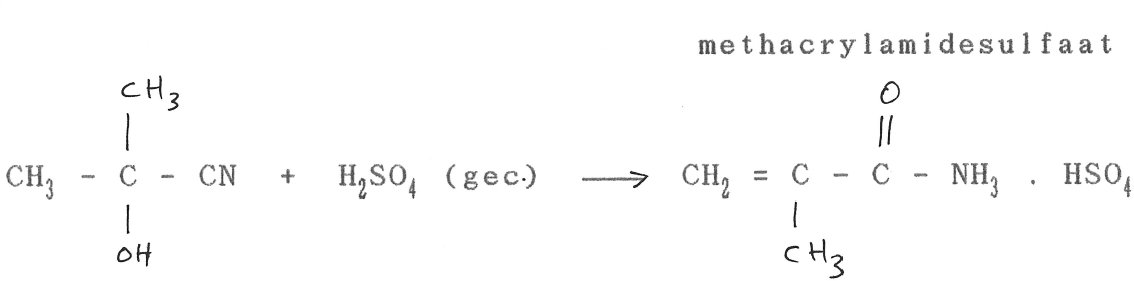

Bereiding van een ester van methylmethacrylzuur

De grootste acrylaatfabriek ter wereld werkt volledig op basis van dit principe. (Union Carbide te Taft, VS, met een capaciteit van 90'000 ton per jaar)

Het B.A.S.F procédé uitgedacht door K.Herrle, K.H.Baumann, W.Beckmann en E.Heil is toegekend aan 'Badische Anilin & Soda Fabrik AG' in Duitsland. Het is een procédé waarbij emulsiepolymerisatie van olie-achtige onverzadigde monomeren optreedt die in grote mate onoplosbaar zijn in water. De polymerisatie gebeurt in continue circulatie van het dispersiemengsel met als middenstof water.

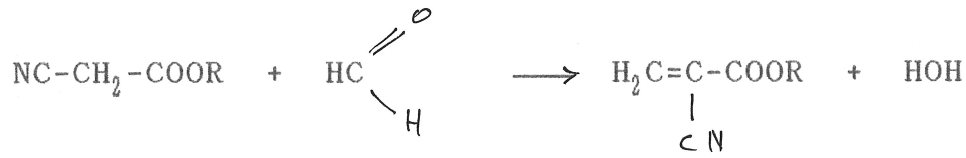

Uitleg bij de

afbeelding : De mantel (3) rondom de opgaande stroom

(5) heeft beneden een temperatuur van ![]() 60^C en bovenaan

een temperatuur van 85 ^C. In de neergaande stroom (6) bedraagt de

temperatuur 75 ^C. Bovenaan het systeem bevindt zich een gas-sluis

(9) die gebruikt wordt bij het opstarten van het systeem en om gassen

te laten ontsnappen.

60^C en bovenaan

een temperatuur van 85 ^C. In de neergaande stroom (6) bedraagt de

temperatuur 75 ^C. Bovenaan het systeem bevindt zich een gas-sluis

(9) die gebruikt wordt bij het opstarten van het systeem en om gassen

te laten ontsnappen.

Eerst warmt men het systeem op tot de gewenste temperatuur en nadien brengt men er de emulsie in (via (1)). Deze emulsie wordt gevormd door 150 delen gedestilleerd water, 1 deel dodecylbenzeensulfonaat, 100 delen methylmethacrylate en 0,5 deel azodiisobutyronitrile. De ingebrachte emulsie heeft een start-temperatuur die zich beneden de initiatie-temperatuur bevindt (5 tot 20^C)

De stroomsnelheid door de buizen bedraagt zo'n 0,2 tot 0,5 cm per seconde. Deze kan verhoogd worden door het monomeer op zijn kookpunt te brengen. Dit gebeurt door het aanpassen van de druk in de buizen. Hierdoor zal men ook een betere koeling bekomen. Hierdoor zal een deel monomeer verdampen. Deze dampen worden opgevangen in (9) en opnieuw gebruikt om de gewenste emulsie te maken.

Er zullen zich

tijdens de circulatie polymeren vormen (dit is toevallig

wel de bedoeling). Deze worden gescheiden bij (8). De gepolymeriseerde

korrels verlaten het systeem via (10), terwijl de niet-vaste stoffen

weer in het systeem worden gebracht. Indien de emulsie via (2) gaat,

moet ze niet verder gekoeld worden. Indien ze via (7) gaat, wordt

ze even gekoeld, waardoor de polymerisatie in de hand gehouden wordt.

Hieronder worden de eigenschappen van poly-methylmethacrylaat besproken (PMMA).

Molecuulmassa van 2 à 3 miljoen u : wordt gebruikt voor de bereiding van kunstglas met een handelsnaam als 'Plexiglas', 'Persprex'.

Molecuulmassa van 50'000 tot 100'000 u : Voor deze heeft men extrusietechnieken ontwikkeld. Zo worden bijvoorbeeld golfplaten vervaardigd. De fysische eigenschappen hiervan zijn iets minder gunstig dan de polymeren met een hoge polymerisatiegraad.

De optische eigenschappen daarentegen zijn verrassend. De lichttransmissie door ruiten is hoger dan deze van glas. Dit heeft onder andere geleid tot toepassing in vezeloptiek, waarin polymethylmethacrylaat door zijn grotere buigzaamheid in vele gevallen voordelen biedt boven glas. (glasvezels zijn tegenwoordig dus geen glas meer). Lichtsignalen kunnen over enkele meters geleid worden door flexibele kabels, opgebouwd uit PMMA-vezels. Deze vezels hebben een diameter tussen 0,025 en 1 mm. Deze glasvezels worden gebruikt voor het verlichten van meerdere plaatsen met een lichtbron. Observatie en verlichting op moeilijk toegangbare plaatsen (geneeskunde).

Het materiaal laat zich zowel warm vervormen als verspanend bewerken en heeft een uitgebreid toepassingsgebied gevonden, bijvoorbeeld in de vezel-optiek, de reclame-industrie, de prothesenfabricage en als veiligheidsglas en decoratiemateriaal in de bouw.

Belangrijk zijn ook de sanitaire toepassingen in toiletten, slaapkamers en badkamers. In Amerika heeft men PMMA-platen met glasvezelwapening ontwikkeld, waarmee een belangrijke materiaalbesparing wordt verkregen, daar de plaatdikte de helft bedraagt van de gebruikelijke. Deze PMMA-glasvezelplaten zijn te preferen boven polyesterglasplaten omwille van hun hogere weerbestendigheid.

Door biaxiaal rekken van gegoten PMMA-platen krijgt men een aanzienlijke mechanische versterking. Zo heeft men fraaie transparante platen gebruikt in de bouw van het dak van het Olympisch Stadion te München.

Verder gebruikt men ze ook in de medische wetenschap : botvervanging, hoornvliezen, kunstgebitten, contactlenzen, kunstogen, bloedstelping, pleisterverband, in vezeloptiek voor het fotograferen van ingewanden.

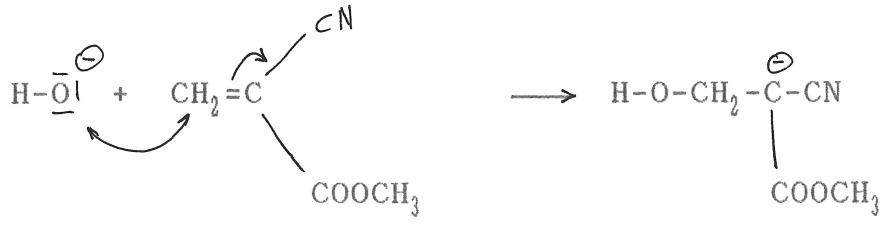

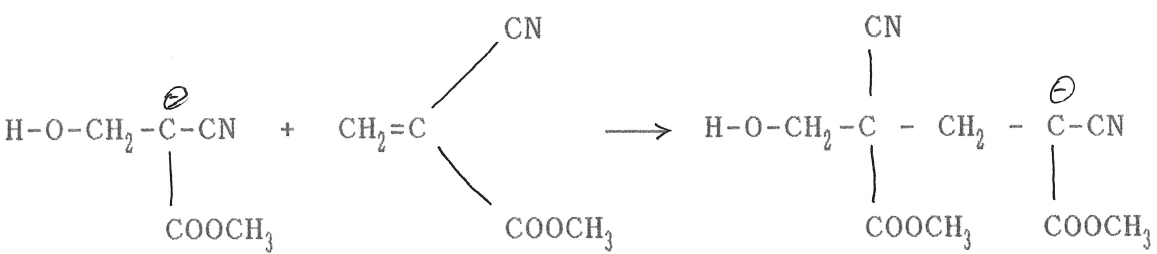

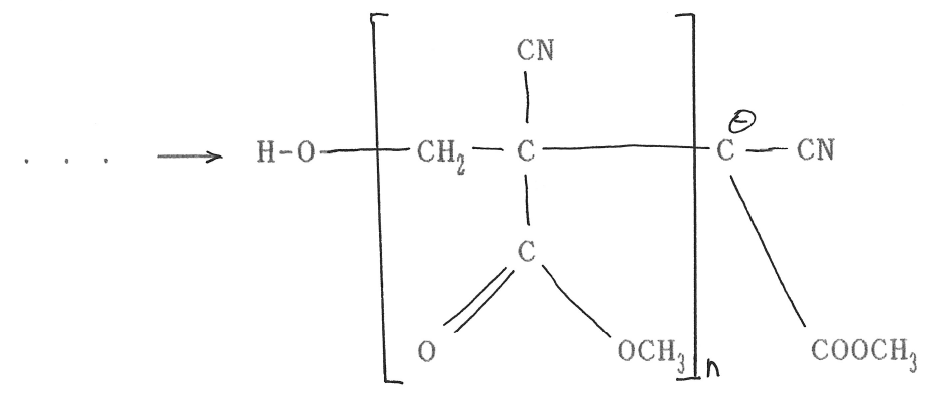

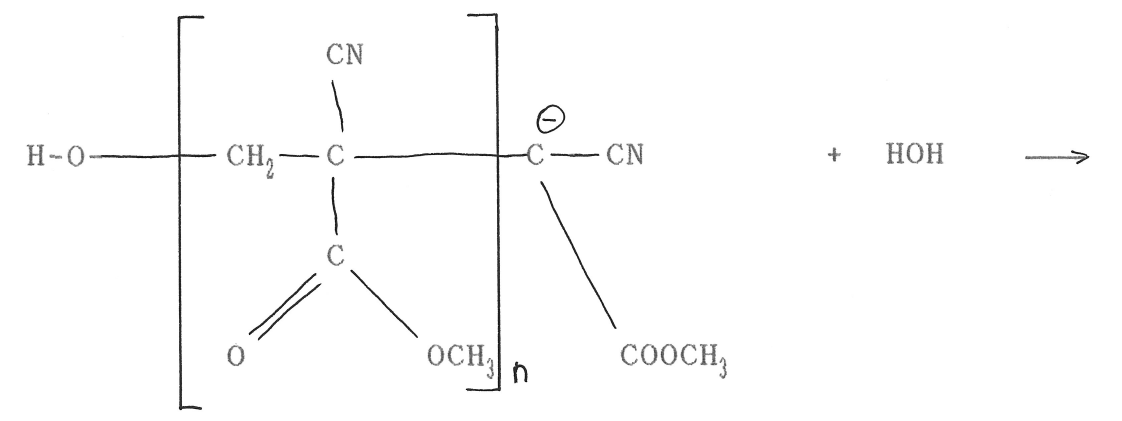

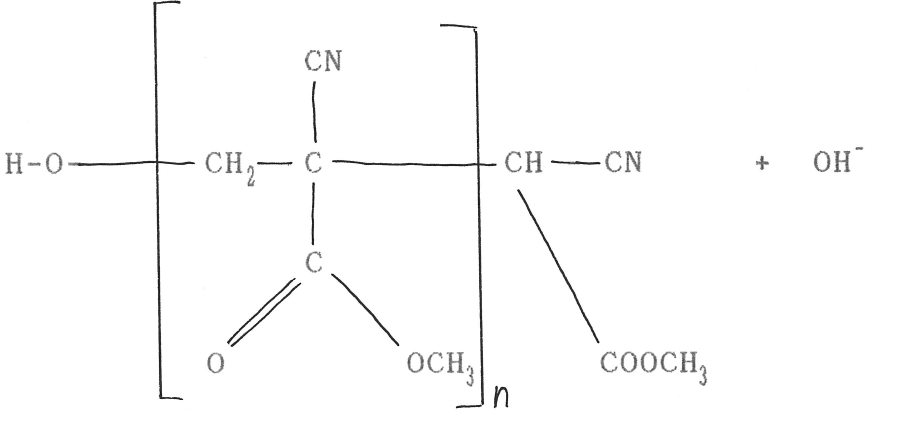

Men maakt deze cyano-acrylaten door cyaanazijnzure ester te laten reageren met methanal :

Als R een methylgroep is heeft men 2-cyaanmethylmethacrylaat, superlijm.

Zoals reeds gezegd, lijmt deze stof zeer goed. Sporen water op het oppervlak van een voorwerp zijn voldoende om de polymerisatie op gang te brengen. Hierdoor worden ook stukken vel aan elkaar gelijmd, het huidvocht geeft aanleiding tot polymerisatie. De polymerisatie is slechts mogelijk omdat er een grote polariteit is, te wijten aan de aanwezigheid van nitrilgroepen.

In verband met milieu is er weinig te vinden over plexi & PAN. Daarentegen heeft men wel nieuwe verven ontwikkeld op basis van acrylaten. Deze verven bestaan uit acrylaat-deeltjes gedispergeerd in water. Aan dit mengsel moeten nog een aantal stabilisatoren toegevoegd worden om het mengsel niet laten neer te slaan. Als kleurmiddel gebruikt men titaanoxide (zoals in de meeste witte verven). Het massaprocent vaste stof in deze verven bedraagt tussen 34 en 62 %

Deze verven zijn

veel milieuvriendelijker omdat het oplosmiddel bestaat

uit het geurloze water. Nochtans worden ze niet in de schijnwerper

geplaatst omdat ze waarschijnlijk te weinig winst opbrengen.

| http://werner.yellowcouch.org/ mailto:werner@yellowcouch.org |  |